Lorsque le budget est « presque » illimité pour la conception d’un véhicule, le développement de nouvelles composantes fait souvent partie du cahier de charges. Volkswagen, qui est propriétaire du constructeur Bugatti, a ouvert un tout nouveau centre de développement dédié à la conception de composantes imprimées en 3D. Et étant donné que la Bugatti Chiron est un véhicule de grande valeur, l’entreprise a décidé d’imprimer le tout premier étrier en 3D du groupe, précédé qui devrait remplacer la conception traditionnelle de cette pièce dans le futur du groupe.

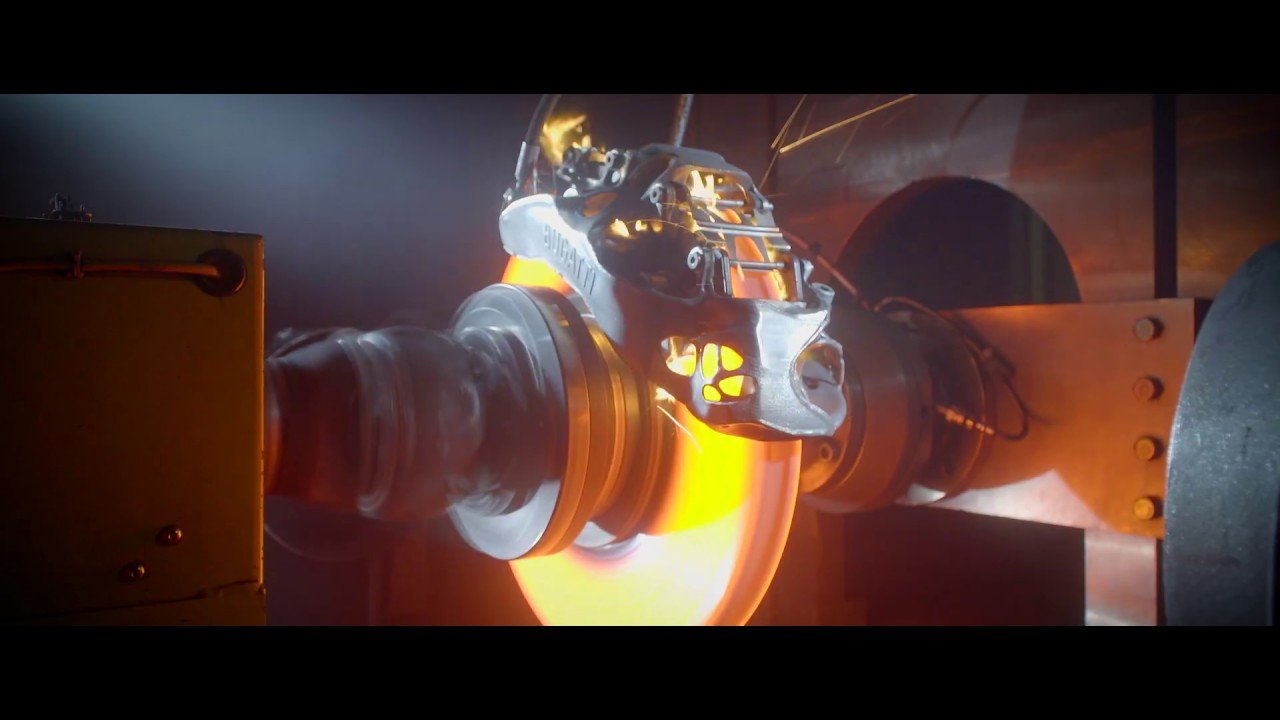

Dans la vidéo suivante, on peut apercevoir ledit étrier sur le banc d’essai. On voit que l’étrier est testé à des vitesses allant jusqu’à 400 km/h, et des températures avoisinant les 1000 degrés Celsius!

Pourquoi produire des étriers à l’aide d’une imprimante 3D? Le poids! L’étrier que vous avez devant vos yeux pèse la moitié de ce qu’il pèserait s’il était fabriqué de manière conventionnelle.

Hélas, produire un étrier de Bugatti Chiron nécessite 45 heures de travail, avec 2313 couches de poudre de titane, fondu par des lasers d’une puissance de 400 watts. Le tout est usiné en phase finale sur une machine à 5 axes afin de donner le produit fini.

Bon visionnement!